独自技術で「微酸素雰囲気で焼結可能な銅ナノ粒子」の開発に成功 ~あらゆる産業で利用が期待される“次世代パワー半導体”の接合に対応~

当社は、今後の市場成長が見込まれる“次世代パワー半導体(※1)”の半導体素子を基板に固定するための接合材料として使用される、「微酸素雰囲気(※2)で焼結(※3)可能な銅ナノ粒子」の開発に成功しました。

「微酸素雰囲気で焼結可能な銅ナノ粒子」開発の背景

現在、パワー半導体の半導体素子を基板に接合する「ダイアタッチメント」には、主にはんだなどの低融点材料が用いられています。“次世代パワー半導体”は、現行のパワー半導体と比べ、電力損失を削減でき、設備の小型化を可能にするため、今後、家電やスマートフォンをはじめとしたあらゆる産業において利用が期待されています。しかしながら、“次世代パワー半導体”は高温条件での使用も想定されるため、接合後の耐熱性(200℃以上)も必要であり、従来の低融点材料ではダイアタッチメントに対応することが困難でした。

そこで昨今、金属ナノ粒子をダイアタッチメントの材料としたアプローチが注目されています。金属粒子は、焼結によって粒子同士が接合して導電性が発現しますが、半導体素子や基板にダメージを与えない温度(約300℃以下)で焼結する必要があります。金属粒子の中でもナノ粒子を用いると、焼結温度が低下するため、この条件を満たすことができ、焼結後は金属の融点までの耐熱性が得られます。当社では、耐熱性と焼結温度の両課題に対応する材料として、銅ナノ粒子に着目し、研究開発を進めてきました。

| 融点(焼結温度) | 電気抵抗率(常温) | |

|---|---|---|

| はんだ | ~300℃ | 1~6×10-5Ω・cm |

| 銅(ナノ粒子) | 200~300℃ | ×10-5Ω・cm |

| 銅 | 1085℃ | 1.67×10-6Ω・cm |

一般的に、「銅ナノ粒子」は大気中で酸化しやすく不安定であるため、粒子表面を保護材で保護したり、粒子表面だけを酸化させて酸化被膜を形成させたりして、粒子の酸化を防止しています。しかし、保護材は粒子同士の焼結を阻害し接合能力を低下させる原因となることや、酸化被膜を有するナノ粒子は取扱いに注意が必要な還元性ガス(※4)を用いて酸化被膜を除去しなければ焼結しない等の問題点がありました。

このたび当社では、高周波熱プラズマ法(※5)を用いて表面保護材に改良を加えることにより、還元性ガスを用いずに微酸素雰囲気で焼結が可能で、安定して取り扱うことができる銅ナノ粒子を開発することに成功しました。

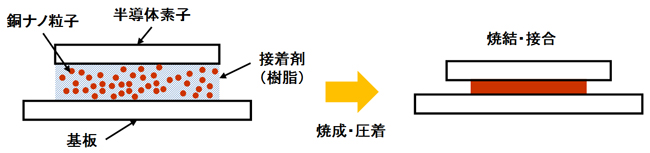

ダイアタッチメントのイメージ

ダイアタッチメントのイメージ

今回開発した「銅ナノ粒子」の特長

- ●100ppm(※6)の微酸素雰囲気でも焼結可能なため、還元性ガスを用いず、市販の窒素発生機で焼結条件を満たすことができます。

- ●300℃で焼成した場合の電気抵抗率は10-5Ω・cmのため、従来のはんだと同程度の導電性が得られます。

- ●比較的低い温度で融解し、マイクロ粒子と結合するため、ナノ粒子と比べ製造コストの低い銅マイクロ粒子と混合して使用することで、導電性を確保しながら低コストを実現します。

今後、積極的に展示会等で紹介し、少量からの受託加工を行っていく予定です。

<用語説明>

※1「次世代パワー半導体」

電源を直流から交流、またはその逆に変換したり、電圧や交流の周波数を変換するパワー半導体の性能を向上させて、高電圧、大電流や高周波数での使用や小型化を可能としたもの。機器の省エネルギーや省電力化にも大きく貢献する。

電車・自動車をはじめ、家電やスマートフォン等、あらゆる用途での利用が期待されている。

※2「微酸素雰囲気」

※3「焼結」

充填した粉末を融点以下で加熱することで互いに結合する現象。

※4「還元性ガス」

酸化物を還元させる(酸素を取り除く)ために使用するガスで、水素ガスや一酸化炭素ガスなどが挙げられる。

※5「高周波熱プラズマ法」

プラズマの発生に高周波電磁場を用いたナノ粒子製造法。燃焼ガスや電極を用いないため、クリーンな状態を保つことができ、コンタミネーションのない製造が可能。

※6「ppm」

百万分率を表す単位(1ppm=0.0001%)