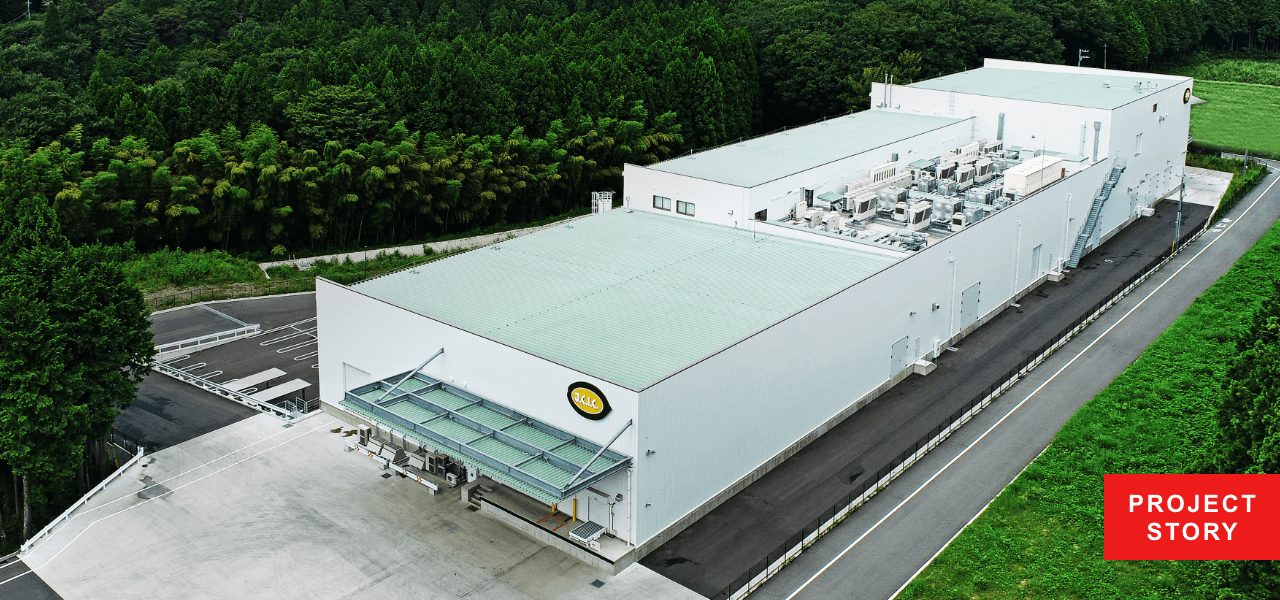

原料チョコレート工場

建設プロジェクト

日本チョコレート工業協同組合様

~老朽化に伴う工場移転プロジェクト~

| 製造品 | 原料チョコレート 4,100トン/年 |

|---|---|

| 製造工程 |

カカオ豆からチョコレートを一貫製造、 主要製造ライン 2ライン |

| 敷地面積 |

22,706m2、 建築面積 4,616m2、 延床面積 7,014m2、鉄骨造 地上2階地下1階 |

| 竣工年 | 2020年 |

日本チョコレート工業協同組合

林工場長

日本チョコレート工業協同組合

保坂部長

日本チョコレート工業協同組合

大倉課長

|

プロジェクト発足の背景について教えてください。 |

計画自体は長年温められてきたものでした。旧工場には、老朽化の問題もありましたし、建て増しを繰り返した結果、一貫性に欠ける非効率な生産ラインとなってしまっていたのでなんとかしたいというのがプロジェクトの出発点。予算規模や準備期間から見ても歴史的な一大プロジェクトでした。

|

プロジェクトを成功させるためのポイントは何だと考えていましたか? |

パートナー選びが重要だと考えていました。食品を扱う工場なので、工場建設と食品の生産設備両方に精通しているパートナーがベスト。その条件で探すなかで、日清エンジニアリングさんと出会いました。

|

条件を満たす企業はいくつかあったかと思いますが、パートナー選びの決め手は? |

信頼ですね。何社か面談して比較させていただきましたが、日清エンジニアリングさんは説明が簡潔で丁寧でした。こういう進め方でいきたいというのが明確で、建築から生産設備まで全て責任もってやるという姿勢が見えました。それから、とにかく図面作成が正確で早く、大まかに言った内容もすぐ形にしてくれて、毎回の打ち合わせは図面化された資料を元に話し合うことができました。「これは信頼できる」と確信できましたね。

林工場長

既存工場

保坂部長

大倉課長

|

プロジェクトの中で難しかった部分はどこですか? |

生産設備の移設期間が5ヶ月間と非常に短かったことですね。設備を止めて分解し、整備して全て移設するための最短期間として算出されたのが5ヶ月でした。移設期間中も製品供給を継続するため、停止期間をできるだけ短くしながら、在庫確保のための増産、停止期間中の製品供給の計画を綿密に立てました。生産設備の80%が移設でしたが、古い設備や海外の製機器も多く含まれていて、壊れないだろうか、期間内で移設できるのだろうか、と不安に感じていました。

|

竣工後50年以上の歴史ある工場の移設ですが、どこから着手したのでしょうか? |

全てをリスト化するところから始めました。機器、それに付随する制御盤、ありとあらゆる設備を調査し、写真を撮ってナンバリングしました。そのリストに基づいて、持っていくべきか、修理が必要か、など判断していくのですが、その作業を工場が止まっている土日だけで行わなければいけません。さらに、図面など資料の約70%は手元になく、調査は難航しました。

|

資料がないものはどうするのでしょうか? |

単純に一つ一つ調べていくしかなく日清エンジニアリングさんに協力いただいて3Dスキャンをとって機器外形調査をしたり、電気図面がない古い配線設備だと線を1本ずつ追いかけたり…。特に、ユーティリティ関係の調査は苦労されたのではないかと思います。例えば耐圧がわからない場合、実際に計測器をつけて測定するなど一つ一つ地道な作業をやっていただきました。

|

それだけの機械の移設となると、搬出・据付でトラブルもあったのでは? |

日清エンジニアリングさんの図面化による計画のおかげで混乱はありませんでした。全ての機械に番号をふって、何日に何番を運んでどこに設置するのか、清掃はどの順番で行うか、など含めて詳細に検討していたので、搬出を担当した人達も図面を見ながらテキパキと搬出作業を行うことが出来ていました。トラブルというと、建屋を壊さないと搬出できない機械があることが分かって、「一体どうやって搬入したんだ」と頭を抱えた事はありました(笑)

生豆選別設備

|

工場設計にあたって考えていたコンセプトはどのようなものでしょうか? |

シンプルで生産性の高い工場にしたいというのが一番でした。原料の受け入れから出荷まで一方向で流れていくラインを目指しました。また、安心安全の追求、環境への配慮、清掃性、将来の増設や更新に対応できる工場であることもコンセプトの重要な要素でした。

|

当初の課題は解決できましたか? |

全てにおいて満足しています。人とモノの最適な動線が確保できましたし、湿度管理や防虫対策など品質や衛生面でも向上が見られ、生産性が改善されました。また、粉体設備も大きくバージョンアップできたと思います。例えば、豆を受け入れるサイロ設備は新たに導入して、作業を自動化することを実現しながら、豆の破砕による焙煎品質の低下を防ぐ工夫も取り入れました。環境面に関しても、排水が日光市の基準とするBOD(生物化学的酸素要求量)の半分以下の数値にコントロールすることができ本当に安心しました。作業用梯子を減らすことや、デッキ足場を設けるなど高所でも作業員が安心して点検・清掃できるよう安全面も充実させました。それに関連して清掃性も、大きく改善したポイントの一つです。旧工場では掃除がしにくく、作業員に負担を強いる場面もありましたが、メンテナンスも含めて、工場運営に配慮された設備ができたと思います。

|

長期にわたるプロジェクトなので、コミュニケーションが特に重要だったのではないでしょうか? |

とにかく打ち合わせを何回も行い、課題を共有しましたね。細かいことでも疑問はその都度解消していくというコミュニケーションスタイルが成功要因だったと考えています。打ち合わせの後、日清エンジニアリングさんは議事録や確認書類をすぐ送ってくれていたので、作業を進める上でいつも助かりました。また、長期にわたるプロジェクトでしたが、設計の段階から試運転まで同じメンバーが最後まで責任を持って担当してくれたのが心強かったですね。

大倉課長

微粒化・精練設備

カスケード式サイロ

林工場長

|

プロジェクトを終えた今の率直な感想をお聞かせください。 |

ストレートな製造ラインを実現でき、生産性が飛躍的に向上したことを実感しています。驚いたのは、歩留まりが良くなったことが数字にはっきりと表れたことです。それから、実際に工場を運用していく中で「ここは少し配置を変更しよう」というような修正が一つもないんですよ。通常、多少はそういうこともあるはずなので、設計の的確さに感心しました。さらに、スケジュールがタイトなので心配していましたが、終わってみれば何一つ遅れることなく全て計画通りに進んだことにもびっくりしました。徹底的に準備したおかげだと感じています。

|

日清エンジニアリングのプロジェクトメンバーに向けて、ひとことお願いします。 |

藤崎 安史

プロジェクトリーダー

今回、初めてのお付合いとなりましたが、当社の、プロジェクトを一つ一つ実直に進めるスタイルを受け止めていただきありがとうございました。 決められた予算・スケジュールの中で、「より良いもの創りあげたい」という思いを共有し、一貫してプロジェクトを進めることができ、当社としても貴重な経験をさせていただきました。秋頃には点検の時期を迎えますが、今後ともどうぞよろしくお願いします。

岩崎 誠

建築担当

工場の完全移転ということで工期厳守・建物の機能維持向上は勿論のこと、地域・環境に永続的に溶け込めることを目指し工事を進めてきました。同席頂いた住民説明会でのお客様の明確なコミットメントが後押しとなり地域・環境へのトラブルなく無事完成することが出来ました。有難うございました。

藤本 克己

電機担当

竣工後、早くも1年を経過しましたが、ノントラブルで歩留りも殆ど発生していない状況と伺いました。既設設備のオペレーションやインターロック等について多くの時間、ヒアリングにお付き合い頂いたおかげで充分な設計・試運転計画が出来た結果だと思います。 有難う御座いました。

和田 拓也

設備担当

今回のプロジェクトは、計画と事前調査が肝だと思い、注力しましたが、至らぬ点もあったかと思います。お客様から学ばせて頂いたところも多く、私自身が成長出来たプロジェクトだったかと思います。それ以上にお客様にご満足頂けた事が、非常に嬉しいです。 これからも日々、自身に課せられた役割を果たす様、取り組んでまいります。ありがとうございました。