分級とは?

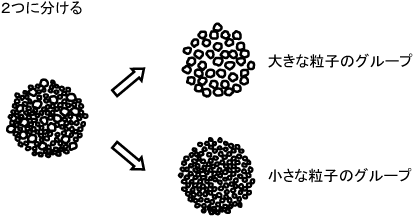

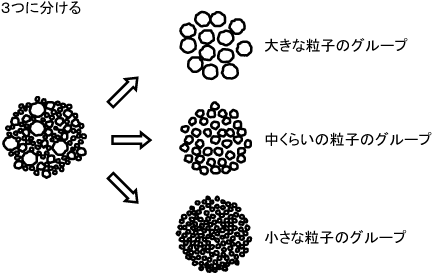

主に粉体をその大きさによって、大きな粒子のグループと小さな粒子のグループに分ける操作のことを分級と言います。1回の操作で2つのグループに分けたり、3つ或いはそれ以上のグループに分けたりすることがあります。

篩分けも広い意味で分級です。

粉体の粒子の大きさを代表寸法で表し、それを粒径、或いは粒子径と言います。

代表寸法の表し方はいろいろありますので、別途粉体関連の図書を参照してください。

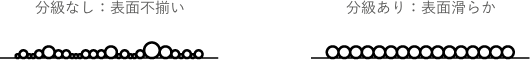

図1-1 【分級のイメージ1】

図1-2 【分級のイメージ2】

分級の目的

様々な大きさの粒子の集合体である粉体を、その大きさによって分けることで同じような大きさの粒子の集まりにすることができます。或いは細かい粉の中に混入していた大きな粒子を除くことができます。

粒子の大きさを揃えることによって粉体の性質が変わりますので、その特徴を工業的に活かして性能・品質を向上させるなど、製品の付加価値を高めようとすることが分級を行う理由です。

図2 【分級目的の例】

分級の原理

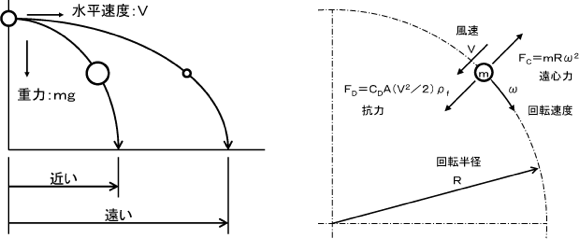

粒子をその大きさによって大きい粒子と小さい粒子に分けるために、異なる方向に働く2つの力を利用します。粒子に働く力としては例えば、重力、慣性力、遠心力、抗力などがあります。

特別な装置を用いなくても、地球上では全ての物に対して鉛直下向きに重力が働いています。何らかの方法で粒子をある高さから水平方向に気流に乗せて飛び出させると、粒子は水平方向へ移動を続けようとしますが、徐々に重力によって落下していきます。重力が大きく働く粒子は早い時間で床に到達しますので、最初の飛び出し位置から近いところに落下します。一方、重力が小さく働く粒子は遠くまで飛んで落下します。粒径によって落下位置が異なる、即ち捕集される場所が異なるということで、これが分級の一例です。

工業的には、外向きに働く遠心力と内向きに働く抗力を利用する装置が多く使われています。

図3-1 【分級原理1】 図3-2 【分級原理2】

分級機の例

分級をする機械を分級機、或いは分級装置と言いますが、大きく分けて湿式と乾式があります。世の中には乾式の分級機の方が多くの種類があります。

装置内部に回転体があり、その回転する力によって粒子に遠心力を働かせ、一方装置内部を通過する内向きの空気の流れによって粒子に抗力を働かせる装置を強制渦遠心式と呼んでいます。日清エンジニアリングのターボクラシファイアがこれに該当します。

装置内部に回転体を持たずに案内羽根等を設けて空気の旋回流を作り、その旋回する動きで粒子に遠心力を働かせ、一方旋回の流れそのもので粒子に抗力を働かせる装置を半自由渦遠心式と呼んでいます。日清エンジニアリングのエアロファインクラシファイア、エディクラシファイアがこれに該当します。

それぞれの特徴がありますので、扱う粉体の性質や粒径によって適切なものを選ぶことが必要です。

分級機の付着対策

粉体は粒径が小さくなると、凝集性・付着性が強くなります。粉体の性質そのものとして付着し易い場合もあります。

凝集力・付着力の強さは分子間力(ファン・デル・ワールス力)、静電気力、液架橋力などに依存します。凝集・付着しようとする力に打ち勝つ力で粒子を引き離すことができれば、凝集・付着は生じません。

実際には装置内で凝集・付着と分散・再飛散が繰り返していると考えられます。

1番目の対策としては、操作条件の設定です。粒子に対してより大きな力(大きな遠心力と大きな抗力)を働かせることで凝集・付着を防止することができます。

2番目としては、装置の材質の選定です。扱う材料の性質との相性にもよりますが、金属が良いのか、プラスチックが良いのか、或いはセラミックスが良いのか、慎重に選ぶと良いでしょう。さらに、装置表面の粗さも付着に影響します。ある種の粉に対して、電解研磨したステンレス材が耐付着に効果的であることが知られています。

3番目として、環境、即ち温度・湿度の管理が挙げられます。但し、これはコスト的に負担が大きく、特別な用途において実施を検討することが望ましいでしょう。

また、助剤を使って分散を促す方法がありますが、助剤を添加する適切な手段が無かったり、残留成分がコンタミネーションになったりするため、その適用は限られます。

分級機の摩耗対策

一見軟らかそうな材料でもガラス質を含んだりしていると、その材料を処理した時に装置が摩耗してしまうことがあります。明らかに硬い材料も然りです。

そのような場合、先ずは装置自体を硬い材料で構成することです。

粉が接する装置の表面をセラミックスや超硬金属で覆ったり、部品そのものをセラミックスや超硬金属で作ったりします。

粒子が垂直に衝突するような場合には、弾力性のあるゴムでライニングすることが有効な場合もあります。

装置の摩耗しやすい場所を特定できる場合には、その場所を簡単に交換できるようにすることも製造設備においては重要な事柄の1つです。

分級材料の損傷対策

粒子に力を働かせることは必要ですが、その力をできるだけ小さくするような操作条件の設定が、粒子損傷を最小限にすることに効果的です。

強制渦遠心式の装置であれば、回転体の回転数をできるだけ下げて、装置内を通過する風量もできるだけ少なくします。

また、粒子同士の衝突頻度を下げるためには、原料投入量をある程度制限することも必要です。

装置壁面との衝突による粒子損傷を回避するために、内面にゴムをライニングするような対策も施されています。

分級材料の酸化防止

気流式分級機では一般的に空気の流れの中で粉体を処理しますので、酸化しやすい材料の場合には分級によって酸化が進んでしまいます。

ある種の粉体においては、粉じん爆発という致命的な結果になることも想定されます。

そこで、酸化或いは粉じん爆発を防止するためには、その原因である酸素を無くしてしまえば良いということになります。

実際に、窒素ガス雰囲気で分級を行う設備が数多く稼動中です。

窒素ガスを垂れ流しで使うと膨大なランニングコストがかかりますので、ガスを循環させて分級処理することが望まれます。窒素ガス循環の分級設備については別の機会にご紹介いたします。

ひとつ重要なことは、用途によりますが酸素濃度を限りなくゼロに近づければ良いという訳ではなく、酸素濃度管理も重要であるということです。